干压成型是指陶瓷生产中较常用的一种坯体成型方法。将粉料加少量粘合剂造粒,然后装入模具中,在压力机上加压,使粉粒在模具内相互靠近,并借内摩擦力牢固地结合,形成一定形状的坯体。干压粉末成型模具外表面材料均采用不锈钢,具有很好的防锈性能,模具内模套、垫板和模芯材料采用淬火硬度(HRC60-62)的模具钢,具有很好的耐磨和耐压特性。在其使用过程中,开始加压时必须关上防护罩,若压力机没有防护罩,实验人员必须佩戴防护罩。

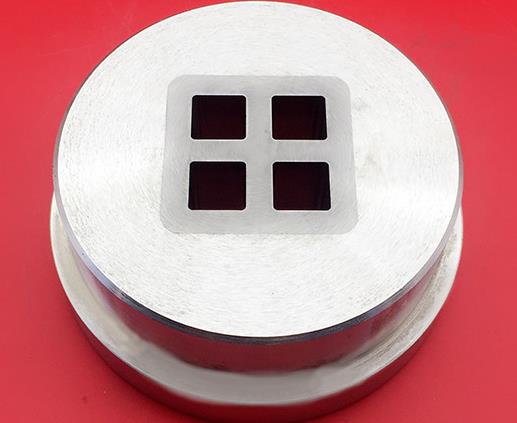

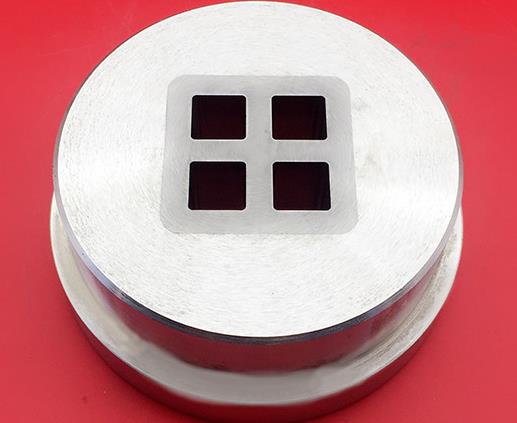

干压粉末成型模具

干压粉末成型模具

所压粉末的粒度不可小于30um,若粉末粒度过小,加压时粉末会渗入到压杆和模具套筒内壁之间的间隙中,这样会引起干压粉末成型模具的损坏。建议球磨和筛分后的粉末粒度控制在32~75um,请使用200目和450目的筛网对粉末进行筛分,取中间32~75um的粉末,然后再进行粉末制片。

每次使用前请用酒精清洗干压粉末成型模具,使用后请将模具擦干净,涂上防锈油,放置。干压粉末成型模具的精度包括尺寸精度、形状精度、位置精度和表面粗糙度,主要体现在模具零件精度和配合精度。

干压粉末成型模具工作部位的精度高于产品制件的精度,例如冲裁刃口尺寸的精度要高于产品制件的精度,冲裁凸模和凹模冲裁间隙的数值大小和均匀一致性也是主要精度参数之一。一般模具的精度应与产品的精度相协调,同时还受模具加工技术手段的制约。

干压粉末成型模具工作负荷较大,当出现较大的弹性变形时,不仅要影响模具的动态精度,而且还关系到模具能否正常工作,因此在模具设计中,在满足强度要求的同时,应保证模具的刚度,同时在制造中也要避免由于加工不当造成的附加变形。